HANSA-FLEX também tem é diversão

Conheça o incrível Marine Hypercraft Burrasca da Belassi. Esse impressionante veículo aquático, com mais de 320 cavalos de potência, vai além de simplesmente liberar uma força desenfreada, ele traz consigo toda a intensidade de uma verdadeira tempestade no mar. Além de sua performance excepcional, o Burrasca conta com as mangueiras personalizadas fornecidas pela HANSA-FLEX, que desempenham um papel crucial no seu funcionamento. A HANSA-FLEX, parceira confiável da Belassi, está no jet 37 peças para o veículo, responsáveis pelo transporte de combustível, água de resfriamento e ar para o turbocompressor.

Sem limites: A Nova Era do Marine Hypercraft Burrasca da Belassi

A Belassi, fabricante austríaca renomada, não poderia ter escolhido nome melhor para seu Marine Hypercraft do que “Burrasca”, termo italiano para tempestade. Com mais de 320 cavalos de potência, o Burrasca não apenas libera uma força desenfreada, como uma tempestade no mar. Ele também desperta um entusiasmo avassalador entre os clientes do segmento premium, graças ao seu design icônico, materiais exclusivos e acabamento de alta qualidade.

Waldemar Pöchhacker, Diretor de Marketing e Vendas da Belassi, resume o processo de desenvolvimento do Burrasca, dizendo: “Nós queríamos construir algo completamente novo, algo que nunca tivesse sido visto antes, para estabelecer novos padrões em tecnologia e design”. Até então, não havia uma alternativa premium para os jet skis e waverunners industrializados, comumente alugados por turistas no Mediterrâneo. A Belassi diferencia essas embarcações comuns pelo seu conceito autodefinido de Marine Hypercraft. “Hyper representa nossos padrões extremamente altos de desempenho e qualidade, e Kraft se refere à produção artesanal”, explica Pöchhacker. Com o design italiano aliado a materiais de alta qualidade, como as mangueiras da HANSA-FLEX, o carbono, e um motor turbo que permite velocidades acima de 120 km/h na água, o Burrasca redefine o conceito de potência.

Potência incomparável

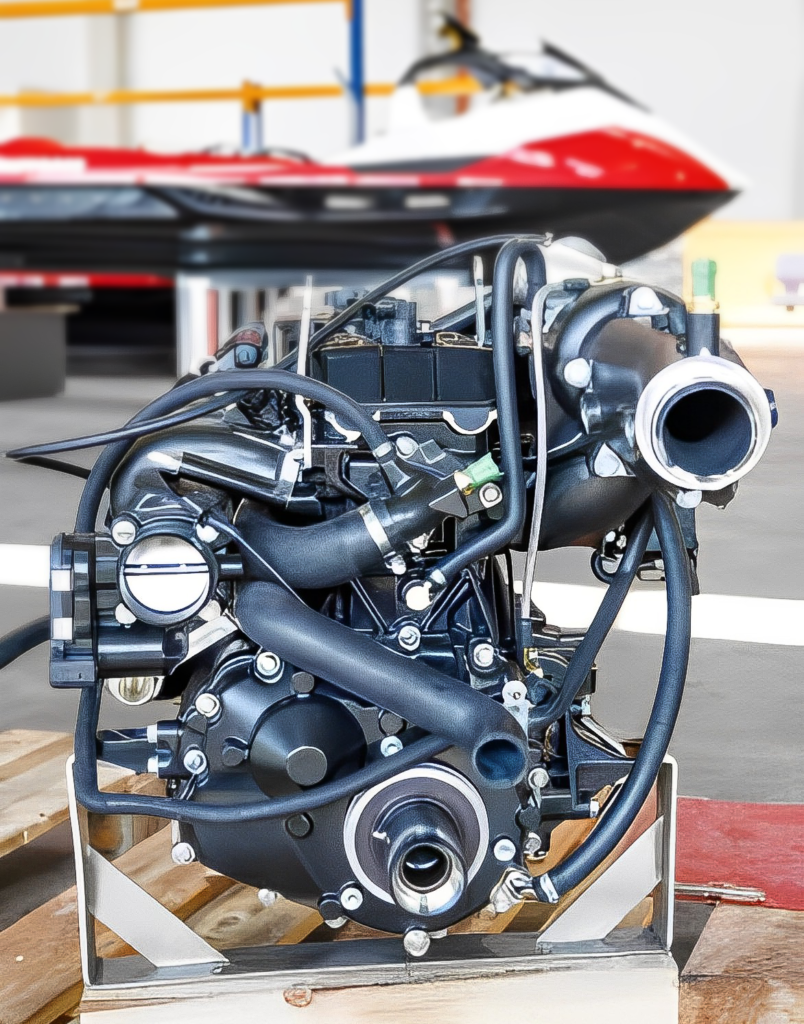

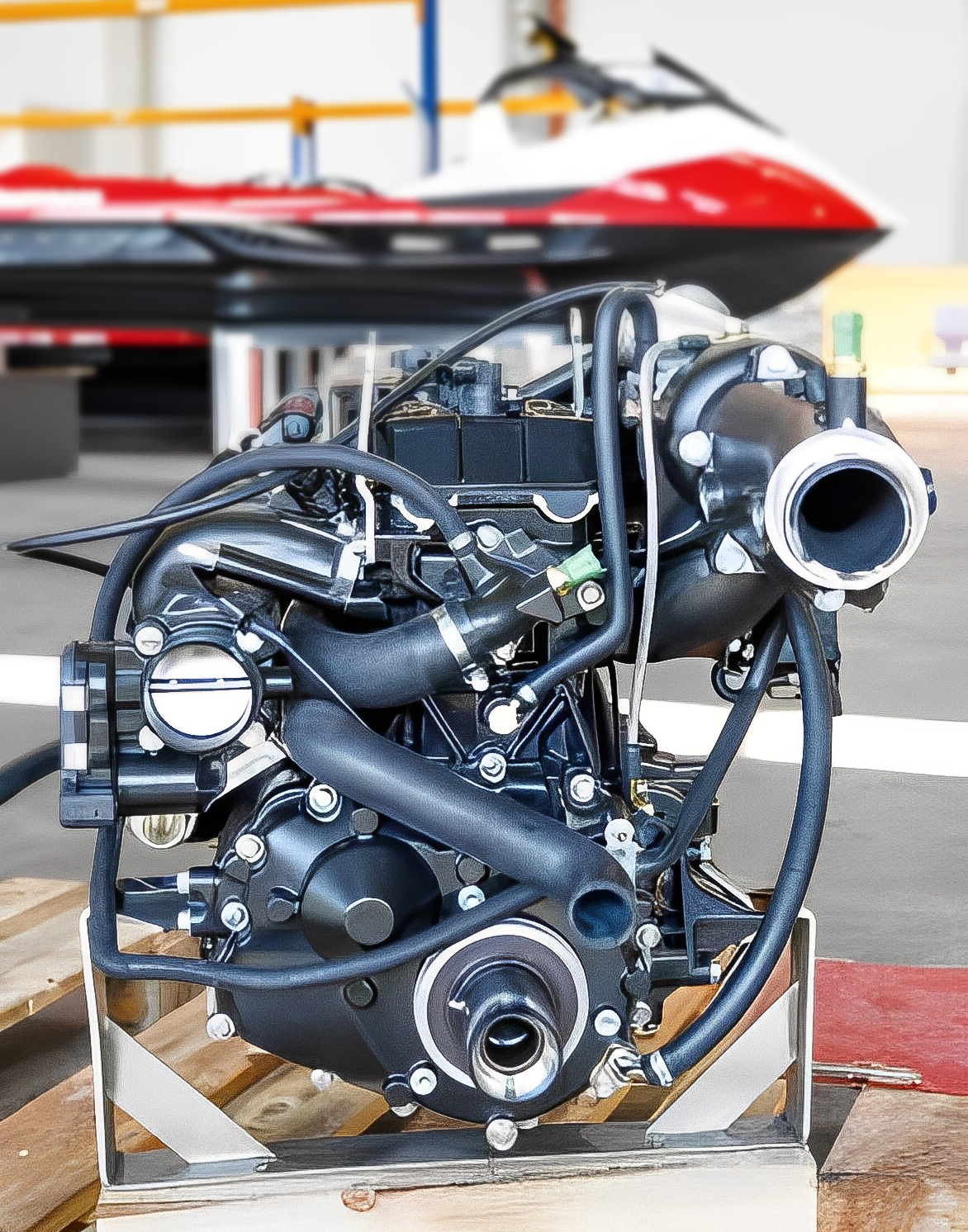

O coração do Burrasca é seu motor de 320 hp, desenvolvido internamente com 1,6 litros de cilindrada. Um turbocompressor com intercooler refrigerado a água proporciona uma experiência de pilotagem sem igual.

“Reinventamos completamente o motor para ultrapassar os limites do que é possível”, relata Pöchhacker. O sistema de propulsão se baseia no princípio de recuo: o virabrequim do motor aciona um impulsor, uma hélice envolta em um tubo. A água é sugada na parte frontal, comprimida e expelida na parte traseira como um jato por meio de um bocal. A velocidade é controlada pela rotação do motor, e a direção é igualmente ágil: quando o piloto gira o guidão, o bocal do jato responde instantaneamente. Isso permite curvas apertadas e rápidas, proporcionando ao piloto do Burrasca uma experiência de aceleração lateral intensa, quase comparável às curvas de alta velocidade da Fórmula 1. O cockpit do Burrasca exibe constantemente as forças de aceleração lateral e longitudinal, além da velocidade atual.

Mangueiras personalizas

Um único Burrasca é composto por mais de 2.000 peças individuais, e a HANSA-FLEX fornece 37 delas. Essas peças são responsáveis pelo transporte de combustível, água de resfriamento e ar para o turbocompressor. Como em todo o projeto, nada aqui é padronizado. Kurt Schöllhammer, gerente de vendas da HANSA-FLEX Áustria, explica: “O espaço restrito exige curvaturas que não podem ser alcançadas com mangueiras e tubulações convencionais”. Em vez disso, são utilizadas mangueiras moldadas personalizadas.

Cada mangueira é fabricada individualmente com base em moldes de ferramentas produzidos a partir de dados 3D. O composto de borracha selecionado é gradualmente introduzido no molde, resultando em mangueiras com formato e desempenho perfeitamente adaptados aos requisitos específicos do cliente. “As mangueiras moldadas são fabricadas com base em dados CAD, mas também realizamos reuniões com o cliente para discutir requisitos e possíveis soluções”, acrescenta Nadine Holzmann, representante de vendas interna. A HANSA-FLEX acompanhou o desenvolvimento do Burrasca desde o primeiro protótipo até a produção em série, fornecendo mangueiras moldadas de alta qualidade.

Resistência máxima

As mangueiras moldadas do Burrasca precisam suportar condições ambientais rigorosas, como altas temperaturas no motor, água salgada agressiva e intensa exposição à luz solar combinada com altos níveis de ozônio. Além disso, elas precisam resistir às tensões e esforços enfrentados durante a navegação, onde o Burrasca é levado ao extremo. “Durante os testes na Eslovênia, fizemos saltos de quatro a cinco metros de altura a 120 km/h sem nenhum problema. Nem mesmo ondas de três metros afetaram a estabilidade do Burrasca”, revela Pöchhacker, destacando o desempenho excepcional do Marine Hypercraft.

Montagem personalizada

A fabricação do Burrasca ocorre em Leiben, Áustria, não muito longe do rio Danúbio. A montagem manual do veículo requer mais de 100 horas de trabalho. Um mecânico acompanha o processo até a montagem final e assina o certificado que acompanha cada Burrasca. O conceito de design é tão personalizado quanto os clientes da Belassi. “Visualmente, o Burrasca pode atender a qualquer solicitação especial, não importa o quão extraordinária seja”, diz Christian Hintersteinger, diretor administrativo. “Os valores internos incomparáveis, porém, permanecem como padrão”. Isso inclui os critérios de qualidade rigorosos que conectam a HANSA-FLEX no Belassi, seu fornecedor de mangueiras. “Consideramos a HANSA-FLEX um parceiro extremamente confiável, tanto pela qualidade das mangueiras moldadas personalizadas que eles fornecem quanto pelo seu conhecimento consultivo orientado para soluções”, conclui Pöchhacker.

Nossas últimas notícias

Menos Dor de Cabeça com os Planos de Manutenção

Menos Dor de Cabeça com os Planos de Manutenção No dia a dia da indústria, a gente sabe: manter os equipamentos funcionando sem surpresas é essencial para garantir produtividade e evitar prejuízos. Mesmo assim, falhas inesperadas ainda são uma realidade que tira o sono de muitos gestores. É justamente para mudar esse cenário que a HANSA-FLEX criou os planos de manutenção. Texto: Gabriela Nascimento e Tatiana Schrader 21 de Maio de 2025 Linkedin Instagram Facebook Youtube Por que ter um plano de manutenção faz toda a diferença Cuidar dos equipamentos antes que eles apresentem problemas é a melhor estratégia para evitar paradas inesperadas. Um plano de manutenção bem feito garante inspeções e trocas programadas, aumentando a segurança e o desempenho de todo o sistema hidráulico e pneumático. Resultado? Menos imprevistos, mais produtividade e muito mais tranquilidade. Como a HANSA-FLEX te ajuda a cuidar da sua operação Cada operação tem suas particularidades, e a HANSA-FLEX leva isso a sério. Tudo começa com uma análise completa dos seus sistemas. Com essas informações em mãos, montamos um plano de manutenção sob medida, levando em conta como os equipamentos são usados, quais são mais críticos e o histórico de falhas. Ah, e claro: usamos apenas peças originais e contamos com técnicos especializados para garantir que tudo funcione perfeitamente. Benefícios que você sente no dia a dia Ao confiar a manutenção dos seus sistemas à HANSA-FLEX, você vai perceber diferença logo de cara: Equipamentos mais disponíveis e confiáveis. Menos correria com emergências e imprevistos. Custos de manutenção mais previsíveis. Equipamentos que duram muito mais. Suporte de quem entende do assunto, sempre que precisar. Tudo isso se traduz em mais segurança, melhor performance e uma gestão muito mais tranquila. Sua Operação no Centro das Nossas Soluções Aqui na HANSA-FLEX, sabemos que tempo parado é sinônimo de perda. Por isso, nós trabalhamos para ser mais do que fornecedores: queremos ser seus parceiros na jornada por mais eficiência e segurança. Quer tirar a dor de cabeça da sua rotina? Fale com nossos especialistas e conheça nossas soluções de manutenção preventiva e corretiva!

Como a logística da HANSA-FLEX garante o prazo de entrega

Como a logística da HANSA-FLEX garante o prazo de entrega Quando o assunto é eficiência industrial, cumprir prazos de entrega não é um luxo — é uma necessidade. Em um setor onde qualquer minuto de atraso pode gerar grandes impactos na produção, a logística precisa ser estratégica, precisa funcionar. É por isso que a HANSA-FLEX investe em uma operação logística pensada para garantir agilidade, precisão e confiança em cada entrega. Neste artigo, você vai entender como essa estrutura foi desenhada para atender empresas de todos os portes com excelência e pontualidade. Texto: Gabriela Nascimento e Tatiana Schrader 14 de Maio de 2025 Linkedin Instagram Facebook Youtube Entrega no prazo: o compromisso que faz a diferença No mundo industrial, tempo é mais do que um recurso — é o que garante que tudo funcione como deveria. Um único atraso na entrega de uma peça pode gerar uma cadeia de problemas: máquinas paradas, equipes ociosas, prazos comprometidos e, no fim das contas, prejuízos. É por isso que, na HANSA-FLEX, garantir que cada produto chegue no tempo certo é parte do nosso compromisso com você. A logística não é apenas uma etapa do processo: é uma promessa de que você pode contar conosco, sempre. Estoque sempre pronto para te atender Para conseguir essa agilidade, não dá pra depender da sorte — é preciso estrutura. Por isso, a HANSA-FLEX mantém um dos maiores estoques do Brasil (confira no nosso Instagram) no setor de hidráulica, com milhares de itens padrão estocados e prontos para envio. Ter esse volume de produtos disponíveis significa que, quando você faz um pedido, a resposta é rápida e eficiente. Você não precisa esperar pela reposição nem se preocupar com a disponibilidade. Nós já pensamos nisso antes, justamente para que você possa focar no que realmente importa: tocar sua operação com tranquilidade. Precisou de algo diferente? A gente se planeja com você Sabemos que cada empresa tem suas particularidades. Às vezes, a solução padrão não é suficiente. Nessas horas, você precisa de flexibilidade — e é aí que entra a nossa programação de entrega personalizada. Se a sua operação demanda um item que ainda não é padrão, a HANSA-FLEX oferece a possibilidade de planejar o estoque sob medida, garantindo que aquele componente essencial esteja sempre à sua disposição. É um trabalho conjunto: você nos conta o que precisa, e nós organizamos a logística para entregar, no prazo certo, sem surpresas. Na obra, no campo, onde você estiver E quando a demanda é ainda mais crítica, como em grandes obras, projetos de infraestrutura ou construções de túneis? A gente sabe que nessas situações, qualquer parada custa caro. Por isso, levamos a solução até você. Nossas oficinas container são verdadeiros centros de manutenção móvel, equipados com tudo o que é necessário para montar e reparar mangueiras hidráulicas diretamente no canteiro de obras. Isso reduz deslocamentos, agiliza os reparos e garante que sua operação continue funcionando sem interrupções, mesmo nas condições mais exigentes. Logística que entende sua rotina Garantir o prazo de entrega vai além de ter um bom sistema logístico. Envolve entender a urgência do seu negócio, antecipar necessidades e estar sempre pronto para agir com agilidade e responsabilidade. Na HANSA-FLEX, nossa logística é construída com base em parceria e confiança. A gente não entrega apenas produtos — entregamos tranquilidade, previsibilidade e suporte. E fazemos isso porque acreditamos que, para você ir mais longe, precisa de parceiros que andem no mesmo ritmo. Quer saber como a nossa logística pode facilitar sua vida? Fale com a gente e descubra como podemos apoiar seu negócio com soluções sob medida. Clique aqui para entrar em contato com a HANSA-FLEX!

A História da Hidráulica: Da Antiguidade à Indústria 4.0

A História da Hidráulica: Da Antiguidade à Indústria 4.0 A hidráulica é uma tecnologia essencial para diversas aplicações industriais e tem raízes que remontam às civilizações antigas. Desde os primeiros aquedutos romanos até os modernos sistemas da Indústria 4.0, a evolução da hidráulica moldou o desenvolvimento humano e impulsionou a inovação. Neste artigo, exploramos sua trajetória ao longo dos séculos e como ela continua a transformar a engenharia e a indústria. Texto: Gabriela Nascimento e Tatiana Schrader 30 de Abril de 2025 Linkedin Instagram Facebook Youtube Origens da Hidráulica na Antiguidade Os princípios da hidráulica começaram a ser aplicados há milhares de anos. Civilizações como os egípcios, mesopotâmicos, gregos e romanos desenvolveram sistemas para armazenar, transportar e utilizar a água de forma eficiente. Egito Antigo (3000 a.C.): Criaram canais de irrigação para otimizar a agricultura ao longo do rio Nilo. Mesopotâmia (2500 a.C.): Utilizaram diques e represas para controlar cheias e secas. Grécia Antiga (século V a.C.): Filósofos como Arquimedes desenvolveram conceitos fundamentais da mecânica dos fluidos, como o princípio da flutuabilidade. Império Romano (500 a.C. – 476 d.C.): Construíram os famosos aquedutos, canais que transportavam água por longas distâncias para abastecer cidades e banhos públicos. Esses avanços marcaram a base da hidráulica, demonstrando seu papel crucial na infraestrutura e no crescimento das sociedades antigas. A Revolução da Hidráulica na Era Moderna Durante a Revolução Industrial (séculos XVIII e XIX), a hidráulica evoluiu significativamente. A invenção da bomba hidráulica, do prensa hidráulica (de Joseph Bramah, em 1795) e das turbinas hidráulicas transformaram a indústria, permitindo a mecanização de fábricas e a geração de energia. Outro marco importante foi o desenvolvimento dos sistemas hidráulicos de alta pressão, que passaram a ser aplicados em locomotivas, navios e grandes equipamentos industriais. Com isso, a hidráulica se tornou indispensável para setores como mineração, siderurgia e manufatura. Hidráulica na Indústria 4.0: A Era da Automação Inteligente Hoje, a hidráulica continua evoluindo com a chegada da Indústria 4.0. A integração de sensores inteligentes, Internet das Coisas (IoT) e inteligência artificial permite o monitoramento e controle remoto dos sistemas hidráulicos, garantindo eficiência, precisão e redução de custos operacionais. Os avanços mais recentes incluem:✅ Hidráulica proporcional e servo-hidráulica: Maior controle e precisão nas aplicações industriais.✅ Monitoramento preditivo: Sensores analisam dados em tempo real para prever falhas e otimizar a manutenção.✅ Sistemas ecoeficientes: Redução no consumo de energia e menor impacto ambiental. A HANSA-FLEX está na vanguarda dessa transformação, oferecendo soluções hidráulicas avançadas que atendem às necessidades da indústria moderna. O Futuro da Hidráulica: Inovação e Sustentabilidade A hidráulica percorreu um longo caminho desde os primeiros aquedutos até os sistemas inteligentes da Indústria 4.0. Sua evolução impulsionou a inovação em diversas áreas e continua a ser essencial para a eficiência industrial. Empresas que adotam tecnologias hidráulicas modernas garantem maior produtividade, segurança e sustentabilidade. Na HANSA-FLEX, temos expertise para oferecer soluções hidráulicas de alta performance, ajudando sua empresa a se preparar para o futuro. Fale conosco e descubra como podemos otimizar seus processos!

Traço e Size: A Origem das Medidas em Polegadas

Traço e Size: A Origem das Medidas em Polegadas Se você trabalha com sistemas hidráulicos, já deve ter se deparado com os termos “traço”, “size” ou “DN”. Eles aparecem o tempo todo em catálogos, pedidos de orçamento e conversas técnicas no dia a dia. Mas você sabe exatamente o que esses nomes significam e de onde vêm? Hoje, vamos simplificar esse assunto pra você entender de vez o que está por trás dessas medidas — e por que elas fazem toda a diferença na escolha de mangueiras hidráulicas. Texto: Gabriela Nascimento e Tatiana Schrader 23 de Abril de 2025 Linkedin Instagram Facebook Youtube O Que Significam Traço, Size e DN? Na prática, esses três termos estão falando da mesma coisa: o diâmetro interno da mangueira. A diferença está no sistema de medição usado: DN (Diâmetro Nominal): é o termo usado no sistema métrico. Size ou Traço: aparecem quando usamos o sistema imperial, baseado em polegadas. Saber isso já ajuda bastante. Mas tem uma dúvida que muita gente tem e pouca gente sabe explicar: por que o size também é chamado de “traço”? De Onde Vem o “Traço”? A resposta está em uma ferramenta bem comum nas oficinas: o paquímetro. Na parte superior dele, tem uma escala em polegadas. E se você olhar com atenção, vai ver que entre 0 e 1 polegada existem 16 divisões iguais — ou seja, 16 traços. Cada um desses traços representa uma fração da polegada, o que deu origem ao nome “traço” para indicar o tamanho da mangueira. É uma forma prática e rápida que os profissionais adotaram para se comunicar com clareza e agilidade. Pra facilitar, dá uma olhada nessa tabela de equivalência: Traço (Size) Fração de Polegada DN (mm) -16 1″ 25 -8 ½” 13 -6 ⅜” 10 -4 ¼“ 6 -2 ⅛” 3 Ou seja:Se alguém pedir uma mangueira traço -8, na prática, está falando de uma mangueira com meia polegada de diâmetro interno. E Por Que Isso é Importante? Saber essas equivalências evita erros na hora de especificar, comprar ou instalar mangueiras. Um simples número errado pode comprometer o desempenho do sistema, causar vazamentos ou até acidentes. E ninguém quer isso, né? Além disso, entender essa linguagem técnica ajuda a: Ganhar tempo nos atendimentos e manutenções; Falar a mesma língua que fornecedores e técnicos; Evitar retrabalho por compra de peças erradas. Com o tempo, você vai perceber que esse tipo de detalhe faz toda a diferença no dia a dia — especialmente em ambientes onde agilidade e precisão são essenciais. Conhecimento Que Gera Confiança Saber o que significa “traço” ou “size” vai muito além de decorar números. É sobre entender como as coisas funcionam e se sentir mais seguro na hora de tomar decisões técnicas. E quando você domina esse tipo de informação, tudo fica mais simples: desde a conversa com um fornecedor até a escolha do componente ideal para o seu sistema. Precisa de ajuda para encontrar a mangueira certa para sua aplicação? A equipe da HANSA-FLEX está pronta pra te orientar com soluções completas e sob medida. ➡️ Conheça nossa linha de mangueiras hidráulicas e solicite um orçamento agora mesmo