Maximizando a eficiência: o que precisa ser observado nos pontos de estrangulamento em sistemas hidráulicos?

Válvulas são componentes essenciais nos sistemas hidráulicos, contribuindo para o controle preciso do fluxo de fluido, a regulagem da velocidade dos atuadores e a proteção dos componentes do sistema. Eles desempenham papéis fundamentais na eficiência, segurança e desempenho dos sistemas hidráulicos em uma variedade de aplicações industriais.

A prioridade é garantir que tudo flua de forma tranquila e tranquila. Na hidráulica a válvula é um componente com o qual a velocidade de movimento das unidades consumidoras (cilindros ou motores hidráulicos) pode ser alterada.

O princípio básico de uma válvula borboleta é que o fluxo na válvula pode ser influenciado por uma mudança na seção transversal do fluxo. Se o fluxo é obstruído em um ponto de passagem por uma redução na seção transversal do fluxo, a resistência ao fluxo aumenta. Isso resulta em um aumento da pressão a montante da restrição. A lei da continuidade (lei do fluxo) estabelece que se um meio flui através de uma tubulação com diferentes seções transversais, os mesmos volumes fluem ao mesmo tempo. O fluxo de volume de entrada Qentrada é igual ao fluxo de volume de saída Qsaída.

A lei da continuidade:

Qdentro = Qfora

Um1 ∙ v1 = A2 ∙ v2

Isso significa que a velocidade do fluxo no ponto de estrangulamento deve aumentar. Este princípio pode ser facilmente demonstrado com uma mangueira de jardim.

Sabemos pela mecânica dos fluidos que a velocidade do fluxo influencia o tipo de fluxo (laminar ou turbulento). Nos pontos de estrangulamento, o volume do fluxo geralmente muda o tipo de fluxo e torna-se turbulento. O fluxo turbulento também significa um aumento na resistência ao fluxo e, portanto, uma perda de energia que é convertida em calor. Resumindo: os pontos de estrangulamento aquecem e o fluxo turbulento muitas vezes gera ruído.

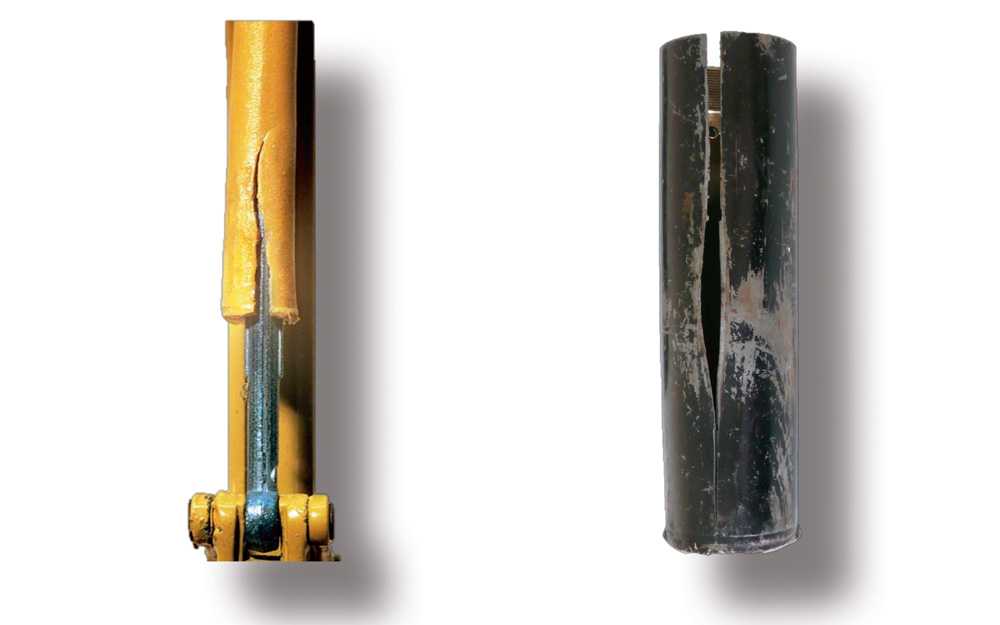

Este know-how pode ser incorporado na solução de problemas em sistemas hidráulicos se, por exemplo, a temperatura do óleo em um sistema aumentar repentinamente. O problema pode ser causado pela adaptação de válvulas borboleta, vazamento interno em blocos de válvulas ou vazamento excessivo em cilindros hidráulicos ou motores hidráulicos. Além de mangueiras dobradas ou comprimidas, válvulas hidráulicas, tubos e mangueiras de tamanho inadequado e seus raios de curvatura ou peças de conexão, como cotovelos ou adaptadores, atuam como aceleradores indesejados no sistema. Quando os fluidos fluem através de seções significativamente mais estreitas, há – além do aumento na velocidade do fluxo – uma queda na pressão na área da constrição, seguida por um aumento correspondente na pressão quando a seção transversal se torna novamente mais larga.

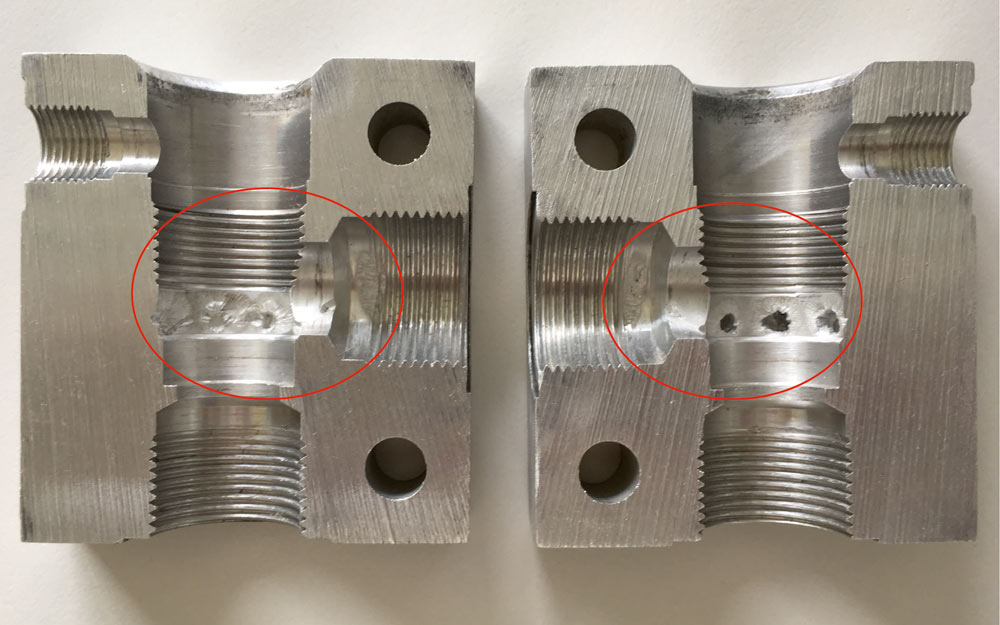

Fig. 1: Carcaça da válvula com danos causados por cavitação

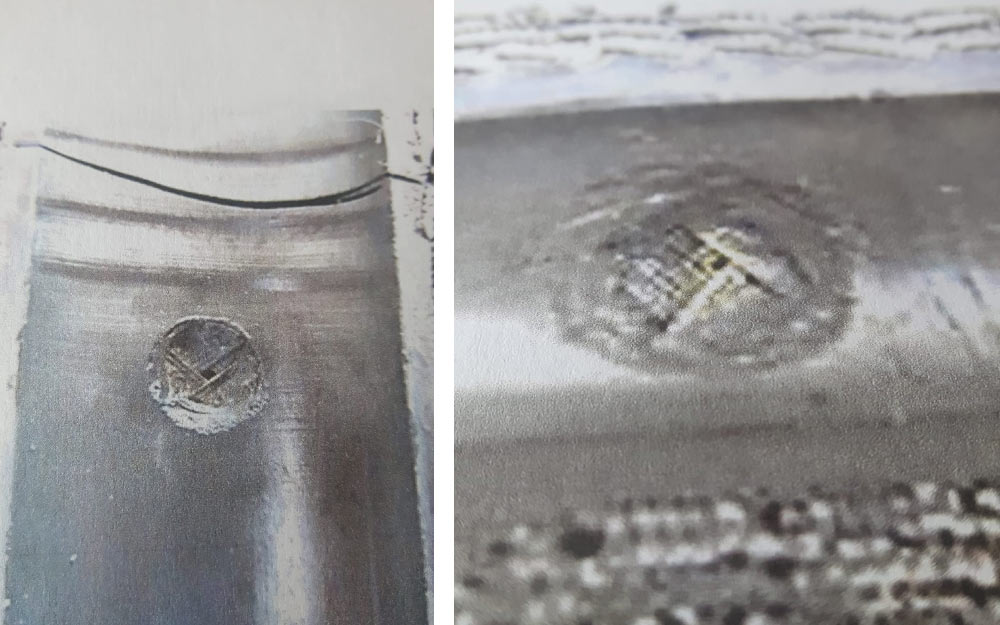

Fig. 2: Mangueira com danos causados por cavitação

Se, como resultado do aumento da velocidade do fluxo volumétrico, a pressão cair dentro da faixa da pressão de vapor do líquido, o processo de cavitação (esvaziamento) começa. Ocorre a liberação de gases do meio. Formam-se grandes e pequenas bolhas de vapor, que implodem e depois se liquefazem novamente à medida que a pressão aumenta (aumento na seção transversal e queda na velocidade). A casca circundante da bolha de vapor é acelerada para dentro em frações de segundo e são formados os chamados microjatos com picos de pressão de até 10.000 bar. Alguns deles impactam contra a carcaça ou a parede interna da mangueira em alta velocidade logo atrás da seção de estrangulamento e literalmente cinzelam o material. As partículas de metal ou elastômero liberadas contaminam o circuito hidráulico e levam ao desgaste ou mau funcionamento de componentes individuais e até mesmo de todo o sistema. (ver Fig. 1 e Fig. 2)

Até agora, apenas fatores periféricos, como velocidade e pressão do fluxo, mudaram quando a área da seção transversal é estreitada. De acordo com a lei da continuidade, o volume, ou seja, o fluxo volumétrico Q expresso em litros/minuto, é tão grande na entrada de uma linha quanto na saída. Para que uma unidade consumidora altere a intensidade de seu movimento, a vazão volumétrica no início da linha deve, portanto, mudar: ou o gerador de vazão volumétrico (bomba) fornece vazões volumétricas controladamente adaptadas, ou a vazão volumétrica bombeada é dividida entre utilizada e fluxo de volume descarregado. Então, o que acontece com o volume que não é necessário?

Se apenas uma parte do fluxo volumétrico constante “Q” fornecido pela bomba chegar à unidade consumidora, a seção transversal do fluxo na válvula borboleta deverá ser reduzida até que a pressão dinâmica a montante da válvula borboleta atinja a seção transversal de abertura da válvula limitadora de pressão para a quantidade a ser descarregada.

A energia não se perde – apenas é convertida.

O princípio da conservação de energia

A energia hidráulica gerada pela bomba a partir do produto da pressão x vazão volumétrica (P = p ∙ Q) é dividida aqui em P uso e P descarga. Em outras palavras, o volume retornado ao tanque através da válvula limitadora de pressão é totalmente convertido em energia térmica.

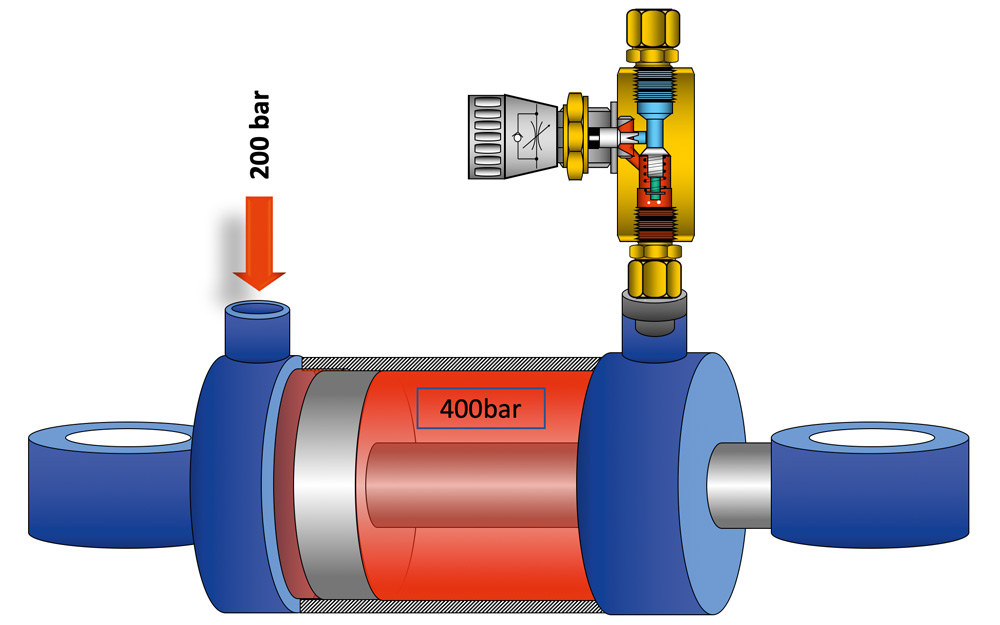

Fig. 3: Relação de pressão diferencial do cilindro: Válvula de drenagem fechada a uma relação de transmissão de 2:1

Fig. 4: Relação de pressão diferencial do cilindro: Preste atenção à relação de pressão!

A válvula como controle de entrada ou saída

Em condições estáticas, aplica-se geralmente o seguinte princípio: “uma área – uma pressão”. Se o ponto de estrangulamento estiver localizado na mesma linha da válvula limitadora de pressão (estrangulador de alimentação), o aumento máximo de pressão será quase igual ao valor de ajuste da válvula limitadora de pressão.

Se a válvula for usada como acelerador de descarga em um cilindro diferencial no lado da haste, a relação de pressão resultante deverá ser levada em consideração. Cuidado com o risco de destruição de componentes (ver Fig. 3 e Fig. 4).

Com motores hidráulicos e válvulas de controle direcional não há perigo de intensificação de pressão, mas mesmo aqui pressões de retorno excessivamente altas podem causar danos aos componentes.

Em aplicações industriais, onde a precisão e a eficiência são cruciais, a utilização eficaz da válvula de aceleração pode levar a uma melhoria significativa no desempenho do sistema. Com uma abordagem cuidadosa para o projeto e a implementação desses componentes, os operadores podem alcançar níveis mais altos de produtividade, reduzir os custos de manutenção e prolongar a vida útil dos equipamentos hidráulicos.

Recomendamos os seminários de tecnologia de fluidos da Academia Internacional de Hidráulica (IHA): www.hydraulik-akademie.de

Jörg Backhaus

Fluid Technology Trainer at the IHA